セイヒンの声

ゼロからスタートした化粧品原料事業の軌跡 〜秘めたる闘志を燃やす社員たちが未来につなぐ開拓精神〜

実は化粧品原料事業も手がける東洋紡。立ち上げ当時、未知の領域だった化粧品原料分野の開拓に奮闘した研究者たちの開発前夜と、先人の道を受け継ぎ化粧品原料事業を支えていく現場社員の今を取材しました。

ハカセ

オー太くんは、以前にTOYOBOの敦賀事業所で、化粧品原料のお話を聞いたのを覚えていますか?

オー太

もちろん! もともと診断薬とかに使う酵素の製造技術を応用して、ってやつでしょ。

ハカセ

よく覚えていますね。勉強熱心で何より。

オー太

そら、そうやん! TOYOBOはこんなこともやってるんだって驚いたもん。で、それがどうしたの?

ハカセ

その診断薬に使う酵素は、TOYOBOのシェアが約25%で世界2位なんですが、市場が年間5~7%ぐらい急速に伸びていて、生産が追い付かないほどなんです。

だからその需要に対応するために新工場が建設されて、今フル稼働しているんです。その工場が実はすごいのデス!

オー太

今回は、新工場建設に携わった、プロジェクトメンバーの皆さんが集まってくださったみたいです。建設の苦労話や工夫されたことなど、お話を聞きに行きましょう!

※本記事の内容および所属部門、組織名称などは取材当時のものです。

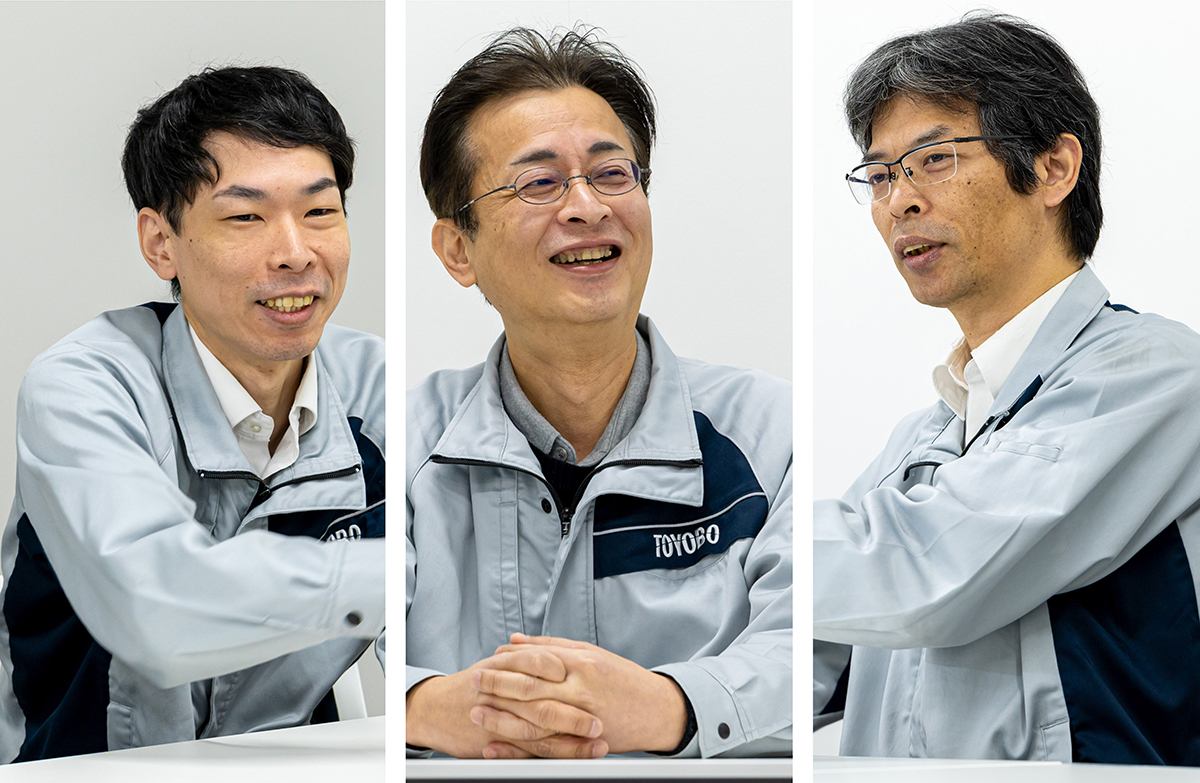

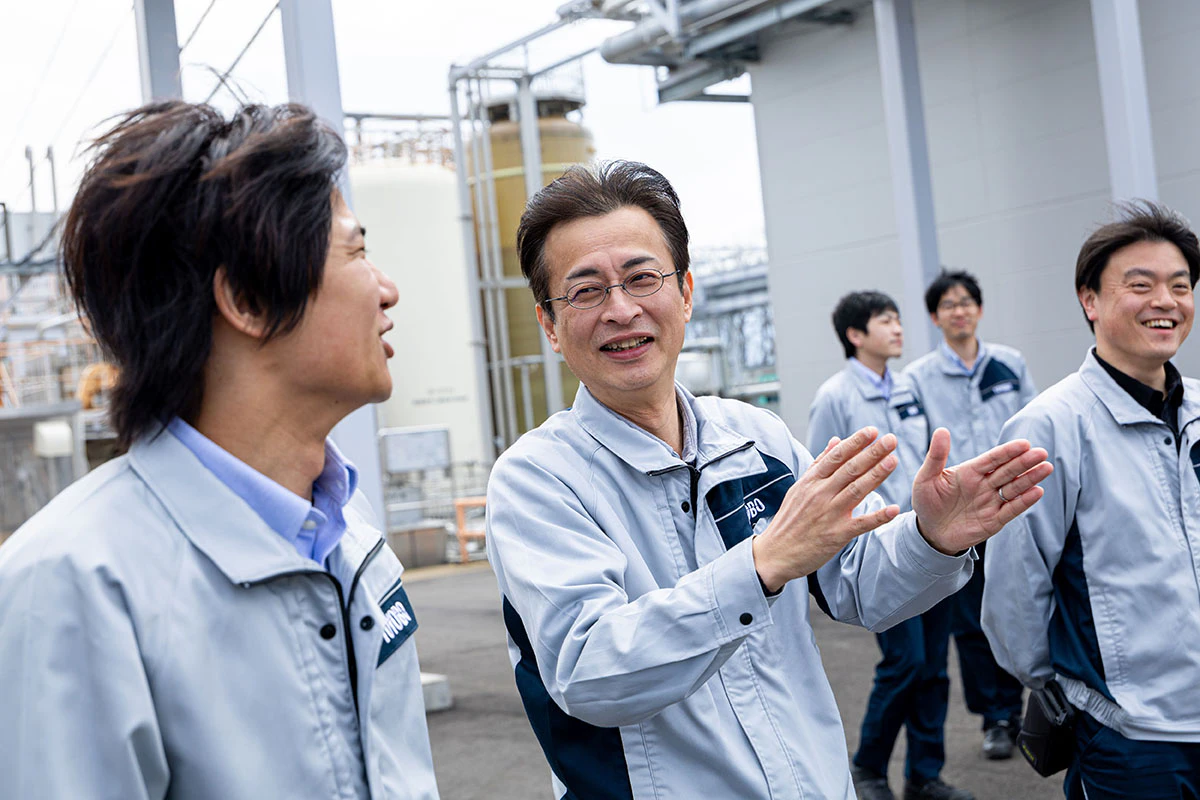

(写真左から)

和田(わだ) さん

東洋紡株式会社 敦賀事業所 工務部設計グループ プロジェクトでは工務側のリーダー

小泉(こいずみ) さん

東洋紡株式会社 敦賀バイオ工場 酵素製造部長 プロジェクトリーダー

高見澤 (たかみざわ)さん

東洋紡株式会社 敦賀バイオ工場 酵素製造部 酵素製造技術グループ プロジェクトでは製造側のリーダー

ハカセ

今日はよろしくお願いします。まずは酵素とは何か、どんな検査に使われるのか改めて教えてください!

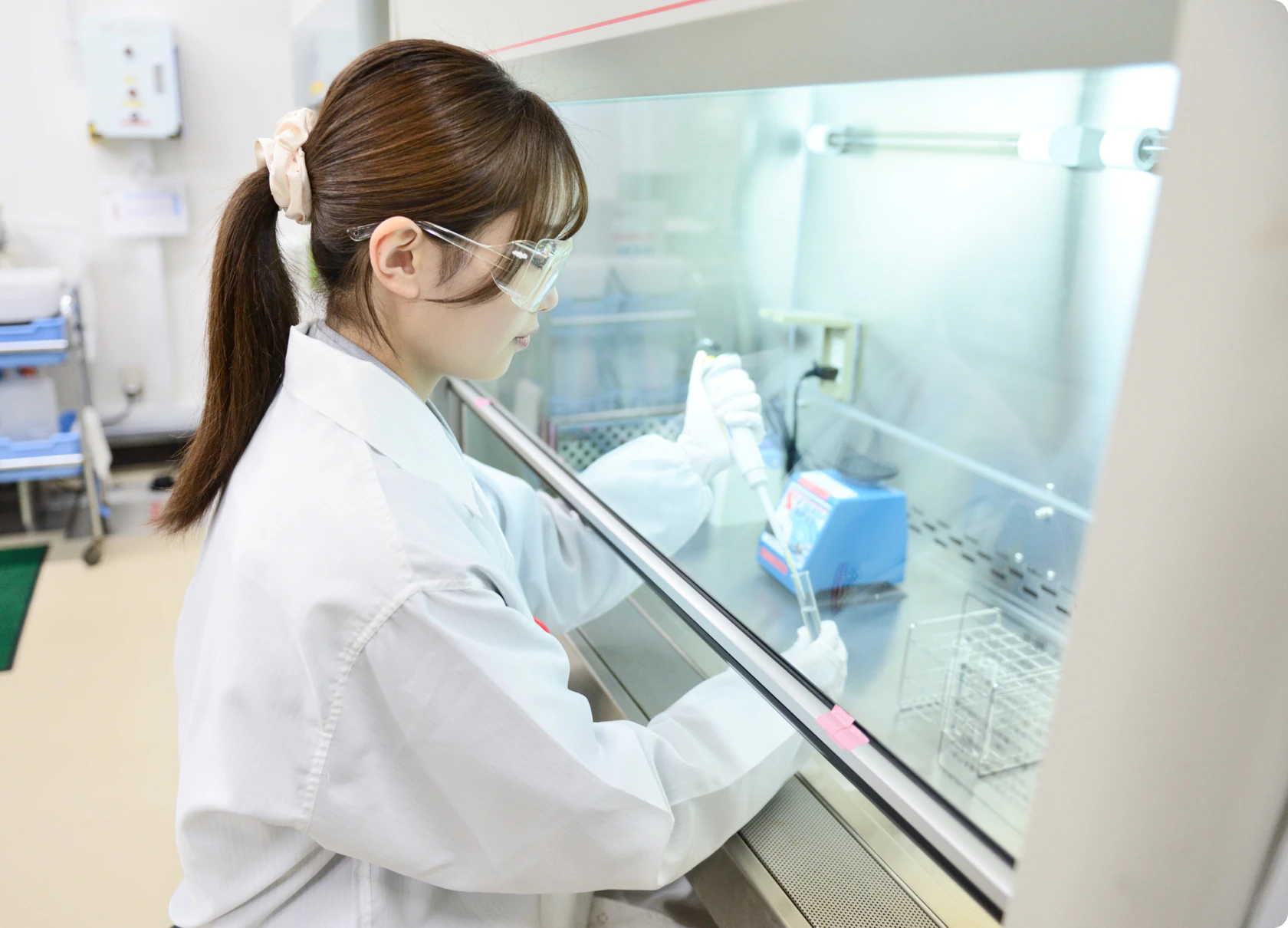

小泉:酵素は生物の体内で、消化や吸収、代謝といった、さまざまな化学反応を促進するタンパク質の一種です。採取した血液や尿などの成分を分析して、体の異常や栄養状態などを推測する生化学検査にも使われます。健康診断や人間ドックで受ける、血液や尿を用いた検査などですね。

当社では、この生化学検査薬の原料となる酵素を、診断薬用酵素として製造・販売しています。診断薬用酵素は約100銘柄保有していて、主力となるのはそのうちの50~60銘柄。生化学検査以外でも、大学や研究機関で使用される研究用試薬、当社診断システムに使用する診断薬、化粧品原料などにも利用されています。

オー太

酵素はどうやってつくられるんですか?

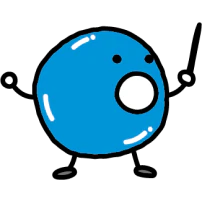

小泉:酵素は酵母と呼ばれる微生物が生み出します。これはカビやキノコと同じ菌類の仲間で、自分の活動に必要な酵素をつくりだします。麹菌(こうじきん)やイーストなども酵母の一つです。この酵母を増やす工程を培養と言います。まず少量の酵母をプレートで培養し、それを培地と呼ばれる栄養素とともに、フラスコでの種培養、培養槽での前培養、本培養という順にスケールアップさせて増やします。(下図参照)

最後にそこから酵素を取り出す精製作業を行い、診断薬用酵素が完成します。期間は一つの銘柄で、培養が1~2週間程度、酵素を取り出して製品化するまでは全体で2~3カ月かかります。

\酵素の製造プロセス/

少量の酵母をプレートで培養。その後、フラスコでの種培養、培養槽での前培養、本培養という順で、徐々に酵母などの微生物を増やしていく。この「拡大培養」と呼ばれる工程の後、精製工程で目的の酵素だけを取り出す。その後、凍結乾燥で粉末化し、製品化する。

ハカセ

新しい工場を建設された理由を、詳しく教えてください。

小泉:当社のお客さまは海外の診断薬メーカーが多く、海外への販売が7割強を占めています。実は当社の診断薬用酵素は世界の原料酵素市場の約25%を占めていて、世界2位の規模なんですよ(当社調べ)。

ハカセ

世界シェア25%! すごいですね。

小泉:海外の診断薬メーカーはグローバルに販売しているので、新興国も含め生活水準の向上により生活習慣病といわれる慢性疾患の患者数が世界的に増えたことから、当社の酵素の需要が近年急速に拡大しました(※)。それで、敦賀バイオ工場でも生産が追い付かない状況が続いていたんです。一方で施設・設備の老朽化も進んでいたため、新工場建設に踏み切ったというわけです。

※生活習慣病の診断や予防、治療経過の確認、健康状態の把握には血液や尿を用いた生化学検査が必要で、診断薬用酵素は生化学診断薬の原料となる。

オー太

生産が追い付かない状況では、待ちきれないお客さまもいらっしゃいませんでしたか?

小泉:生産が追い付かなかったのは大変心苦しい状況でしたが、当社製品の品質の高さと、お客さまのご要望に合わせて製品をカスタマイズする柔軟さ、アフターフォローなどの対応を評価いただいており、辛抱強くお待ちくださいました。そのおかげで新工場からもお客さまへ診断薬用酵素をお届けすることができています。

オー太

新工場建設プロジェクトはいつから始まったんですか?

小泉:2020年に「第3培養・精製棟新設グループ」を立ち上げて、約1年間検討を重ねました。その後2021年6月にプロジェクトがスタートしました。ミッションとしたのは「生産能力1.5倍」「安全な作業環境の構築」「作業負荷低減のための自動化推進」の三つです。とにかく早く、正確に立ち上げるという大命題もあったので、失敗は許されないなか、プレッシャーに押しつぶされそうになりながらプロジェクトを進めていました。

コロナ禍の真っただ中だったので、イレギュラーな事態も多々発生しましたが、みんなが頑張ってくれました。

オー太

大変なプロジェクトだったんだなぁ。苦労も多かったんじゃないですか?

和田:設計から現場での据え付けまで段階ごとに苦労はありましたが、一番苦労したのは機器点数の多さです。例えば配管の自動開閉バルブだけで約2,000点、センサー関係だけでも約1,000点あります。これほど点数が多いプラントはおそらく当社でもないでしょう。それを一つずつ設計、工事、テストするのはとても大変でした。

ハカセ

数千点の機器を一つずつ設計、工事、テストとは想像もつかないデス・・・。でもその作業があるおかげで作業負荷低減のための自動化が実現されるわけですね。

高見澤:私たちは設備をチェックして確認をする立場ですが、物ができるまで慎重に進めても、実際に動かしてみるとやっぱり課題が出るんです。想像では30分で終わるところが、4時間かかったこともありました。一つずつデータを取って調整し、自動化の精度を高めていくのですが、これも本当に苦労しました。

ハカセ

時間も労力も相当かかったでしょうね。それを乗り越えた第3培養・精製棟にはどんな特長があるんですか?

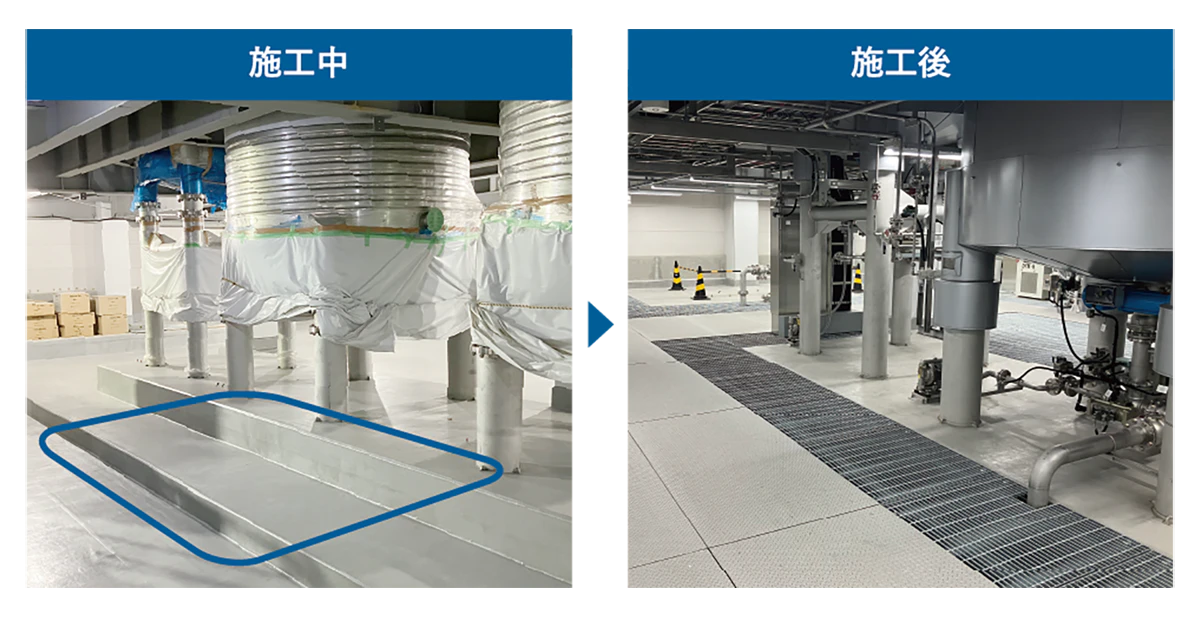

和田:培養槽や精製設備を配管でつなぎ、一連の製造工程はもちろん、銘柄切り替え時のタンクや配管の洗浄も、ほぼ自動で行えるようにしています。

配管の固定化と設備の自動化により作業員の被液や排水の漏えいを防げるうえ、床を二重化して防液堤を設けるなど、周辺環境への被害を防ぐための万全な安全対策も施しています。

高見澤:製造に関しても、温度、pH、通気、撹拌(かくはん)といった培養に必要な制御を、製品ごとのシーケンス(制御プログラム)で管理していて、製造したい銘柄を指定すれば、あとは自動で作動する仕組みになっています。

またどの銘柄をいつ生産するかといった複雑な生産計画は人が立てるのですが、その計画を設備に読み込ませておけば、製造スケジュールも自動で管理できます。その結果マンパワーも、これまでの約3分の1になったんです。

ハカセ

安全面も、作業効率もすごく向上したんですね! 新工場完成のポイントはズバリなんでしょう?

小泉:多くの苦労を乗り越えられたのは、メンバー同士の綿密なコミュニケーションがあったからだと思います。会議で集まるにしろ現場で話し合うにしろ、困ったことや、それに対するアクションについて、現場部門、管理部門問わず、皆さん積極的に意見を交わしてくれました。時には熱くなりながらも“前向きな激論”があったからこそ、2024年4月に、無事竣工することができたんです。

オー太

お話を聞いた以外のメンバーの皆さんにも、このプロジェクトに参加した感想を聞いてみたいな!

hakase

ではお一人ずつ、苦労ややりがいを聞いてみましょう!

今井(いまい)さん

東洋紡株式会社 敦賀事業所 工務部 設備改善グループ

今井:培養槽関係の設計を手掛けました。私は長年、保全業務を担当してきましたが、保全は既設設備の更新がメインになるので、根本的に変えられない部分があります。それを工夫するのもやりがいなのですが、新しい設備は自分の考えや経験を存分に反映できるので、違ったやりがいがあり楽しかったですね。機会があればまた新設プロジェクトに参加したいです。

現在は、第3培養・精製棟の保全担当なので、これからも製造の皆さんの声を反映し、積極的に改善を進めていきます。

水田(みずた)さん

東洋紡株式会社 敦賀事業所 工務部 設備改善グループ

水田:建屋全ての電気・計装を担当しました。排水処理など安全性にかかわる部分も自動化しましたが、そこも全て担当したので責任は重大。ただ、それが大きなやりがいになっていました。機械を自動で動かすシーケンスも300本近くあり、一から作り上げるのは大変でしたが、機械担当にも手伝ってもらってやり遂げたときは、大きな達成感がありましたね。

私も現在、第3培養・精製棟の保全を担当していますが、 “攻めの保全”で新しいことにもチャレンジしていきたいと思っています。

本郷(ほんごう)さん

東洋紡株式会社 敦賀バイオ工場 酵素製造部 酵素製造技術グループ

本郷:生産能力向上の事前調査や、建屋全体のレイアウト、試運転などを幅広く担当しました。今回は設備の自動化がメインで、新しい技術の導入に本当にやりがいを感じていました。これができれば、操業もすごく楽になると思って取り組んでいましたので、実際に操業メンバーから「作業が楽になった」という声が届くと本当にうれしいですね。

プロジェクトでは、自分もコミュニケーションを大切にしてきましたが、このメンバーと一緒に仕事ができて良かったし、また同じようなプロジェクトがあれば、ぜひ参加して力になりたいです。

吉田(よしだ)さん

東洋紡株式会社 敦賀バイオ工場 酵素製造部 酵素製造技術グループ

吉田:培養設備の稼働確認やバリデーションの確認、培養槽を評価する測定方法の確立などを担当しました。私は2022年に入社して間もなくプロジェクトに入ったので、当初は先輩方の話についていけず「本当に私が入っていいのか」と悩んだほどです。ただプロジェクトが進むにつれ、設備の確認の仕方やトラブルの対処法など、多くの知識を吸収していることが実感でき、すごくやりがいがありました。

最初はついていくのに必死でしたが、今は、これができたのだから、どんな仕事もできるだろうという自信になりました。

オー太

プロジェクトメンバーのみんなが、学びや成長を実感できたのはすごいことだよね。

ハカセ

皆さんが、大変な経験をされたんですね。でもそれを乗り越えて、自信と誇りに満ちた姿がかっこいいデス!

ハカセ

最後にプロジェクト全体の感想と、これからの抱負を聞かせてください。

小泉:みんなが言うように、新工場を立ち上げ、すぐにフル稼働を実現できたのは、このメンバーがいたからだと思っています。その意味で、メンバー一人ひとりはもちろん、このメンバーを編成してくれた上層部、お客さまとの調整に動いてくれた事業部や営業部隊、現場で協力してくれた品質管理グループなど、プロジェクトを支えてくれた全ての方に感謝しています。

オー太

皆さん「このメンバーだからこそ、やり遂げられた」とおっしゃっていて、メンバー同士のリスペクトと、深い信頼が感じられます!

小泉:第3培養・精製棟は2024年4月に稼働して、バックオーダーも解消しつつあります。現在はより正常な安定供給に向け、プロジェクトメンバーがそれぞれの持ち場で、設備のさらなる効率化や生産量を上げる製造技術の向上に励んでいます。今後も一丸となって増産に尽力していきます。

ハカセ

力強い言葉をありがとうございます!

オー太

すごく大変だったのに、皆さん「もう一度やりたい」と言っていたのが印象的。それだけやりがいが大きかったんだね。

ハカセ

世界の健康を支えているTOYOBOの診断薬用酵素は、皆さんのこうした努力に支えられているんですね。

オー太

今日は良いお話をありがとうございました!

#今回の撮影場所

-2%20(1).jpg)

東洋紡 敦賀事業所第一

福井県敦賀市東洋町10-24

TEL 0770-22-7600

1934年、レーヨンの生産をスタートし、時代の流れとともにフィルム・バイオ・高機能製品とその事業内容を変えてきました。現在では高機能製品の拠点として成長を遂げ、当社の基幹事業所として研究開発から生産まで完結する体制を整えています。事業所内の敦賀バイオ工場では、健康診断などで使用される臨床検査試薬や機器、臨床検査試薬の原料となる酵素・抗体、PCR関連試薬、化粧品原料、農業分野での利用が期待できる機能性素材などの製品を製造しています。

おすすめ記事

TOYOBOの体温を感じる

TOYOBOの体温を感じる

TOYOBOの体温とは、世の中の課題解決に挑むTOYOBOで働く人々の日々奮闘する様子やプライドを持って働く熱意です。 なかなか世の中に出ない製品誕生の裏側から、TOYOBOで働く人々の日々のコミュニケーションや暮らしなど、関係者の体温がこもった「声」をお伝えします。

富岡(とみおか)さん

東洋紡株式会社 敦賀事業所 工務部 設計グループ

富岡:精製設備の機械設計を担当しました。プロジェクトで学んだのは、一つは現場に足を運ぶことの大切さです。設計もパソコンに向かっているだけではだめで、現場の状況を目で見て把握することを今も心掛けています。また設備を入れる際はメーカーに任せきりにせず、こちらの意図をしっかり伝えることも学びました。

私はこのメンバーでは若手で、先輩方の仕事に向かう素晴らしい姿勢が印象的でした。今は自分が中心になって仕事を進めているので、先輩方の姿勢を見習い頑張っています。