ゲンバの声

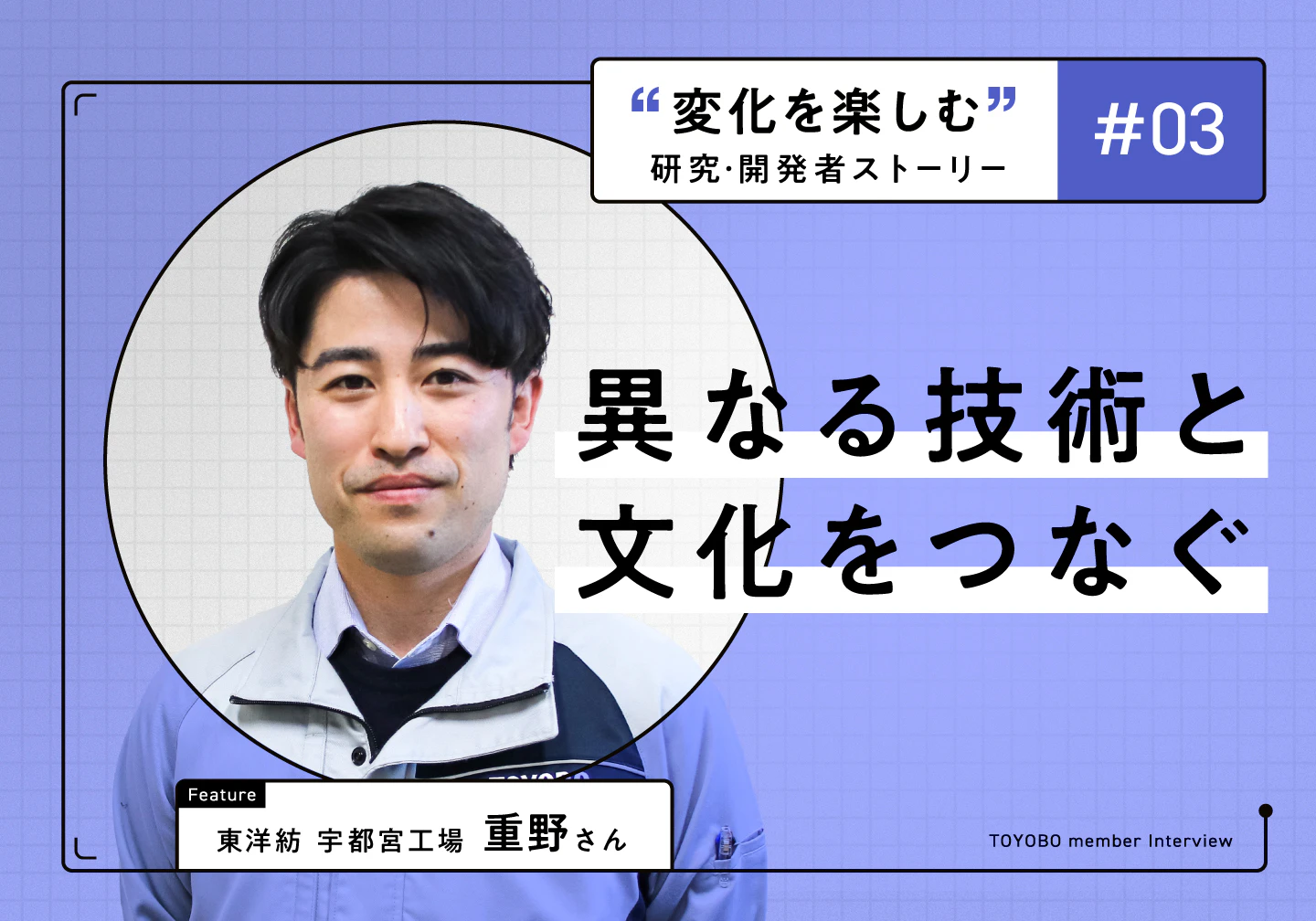

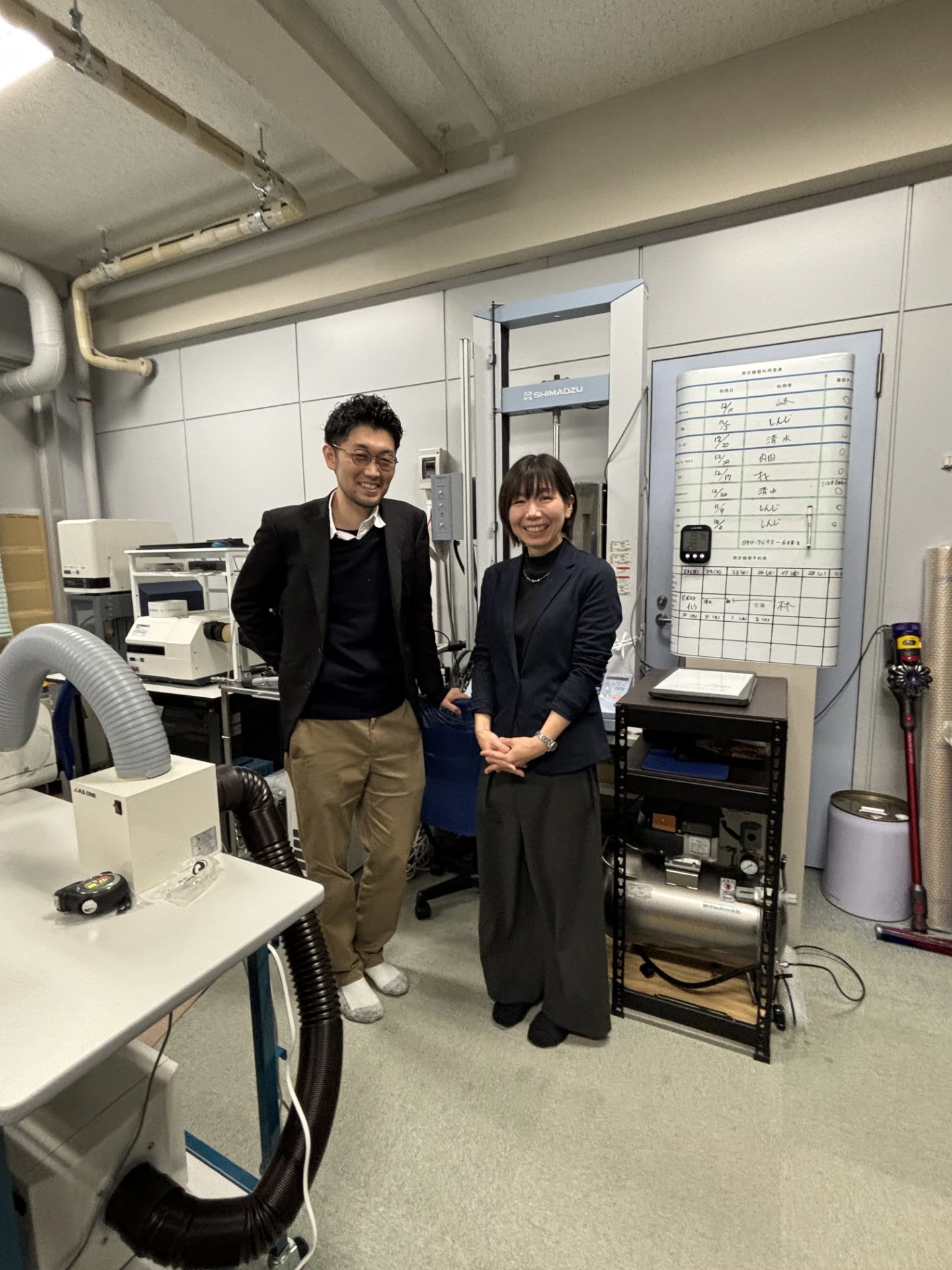

異なる技術と文化をつなぎ挑む“新たなモノづくり”/重野さん

最先端の技術と情熱を持ち挑み続ける多彩なTOYOBOの研究員・開発者たちを紹介する 特集「“変化を楽しむ”研究・開発者ストーリー」。第三回目となる今回は、異なる技術と文化をつなぎ新たなモノづくりに挑む、東洋紡の重野さんを紹介します。

.jpg?fm=webp)

日々進化し続ける研究・開発分野において、最先端の技術と情熱をもって挑み続けるTOYOBOの研究・開発者たちは、個性豊かで多彩な魅力にあふれています。

「“変化を楽しむ”研究・開発者ストーリー」は、キャリアの中で起きた“変化”を通して、彼らの仕事に対する思いや、その背景にある一人ひとりのストーリーを紹介する連載です。

ハカセ

TOYOBOの研究・開発者にお話を聞くインタビューシリーズ、第2回! 今回も、環境の変化を前向きに受け止めて、自分自身の変化も楽しみながら仕事に取り組んでいる魅力的な社員が登場しますよ。

オー太

今回はどんな人に会えるのかなー。楽しみ!

ハカセ

お話を伺うのは、新機能樹脂「ビトリマー(Vitrimer※)」を応用した製品開発に取り組んでいる内山さん。学生時代から化学分野一筋の、生粋の“リケジョ”なのデス。

オー太

「ビトリマー」って何? いろいろ教えてもらおうっと!

※「Vitrimer」はFONDS ESPCI PARISの登録商標です。

内山(うちやま)さん

東洋紡株式会社 コーポレート研究所 先進高分子創発ユニット リーダー

2006年入社。総合研究所の機能性ポリマー開発センター、化成品開発研究所を経て、現在はコーポレート研究所にて「ビトリマー」を応用した接着シートの開発に取り組む。学生時代は化学および応用化学分野を専攻し、そのかたわらテニスにも熱中。今も週末はテニススクールで汗を流している。

オー太

内山さんの学生時代の研究内容を教えてください!

内山:「C=C結合」という炭素同士が二重につながった部分に、特別な性質を持つテルルやリンという原子を、狙い通り正確に結びつける方法を開発する研究をしていました。そのとき実験で扱う量は1回につき数グラム程度だったのですが、TOYOBOに入ったらその1000倍やそれ以上の量を扱うことになって、企業のモノづくりのスケールにびっくりしました。

ハカセ

入社してから今まで、どんな研究をしてきたんデスか?

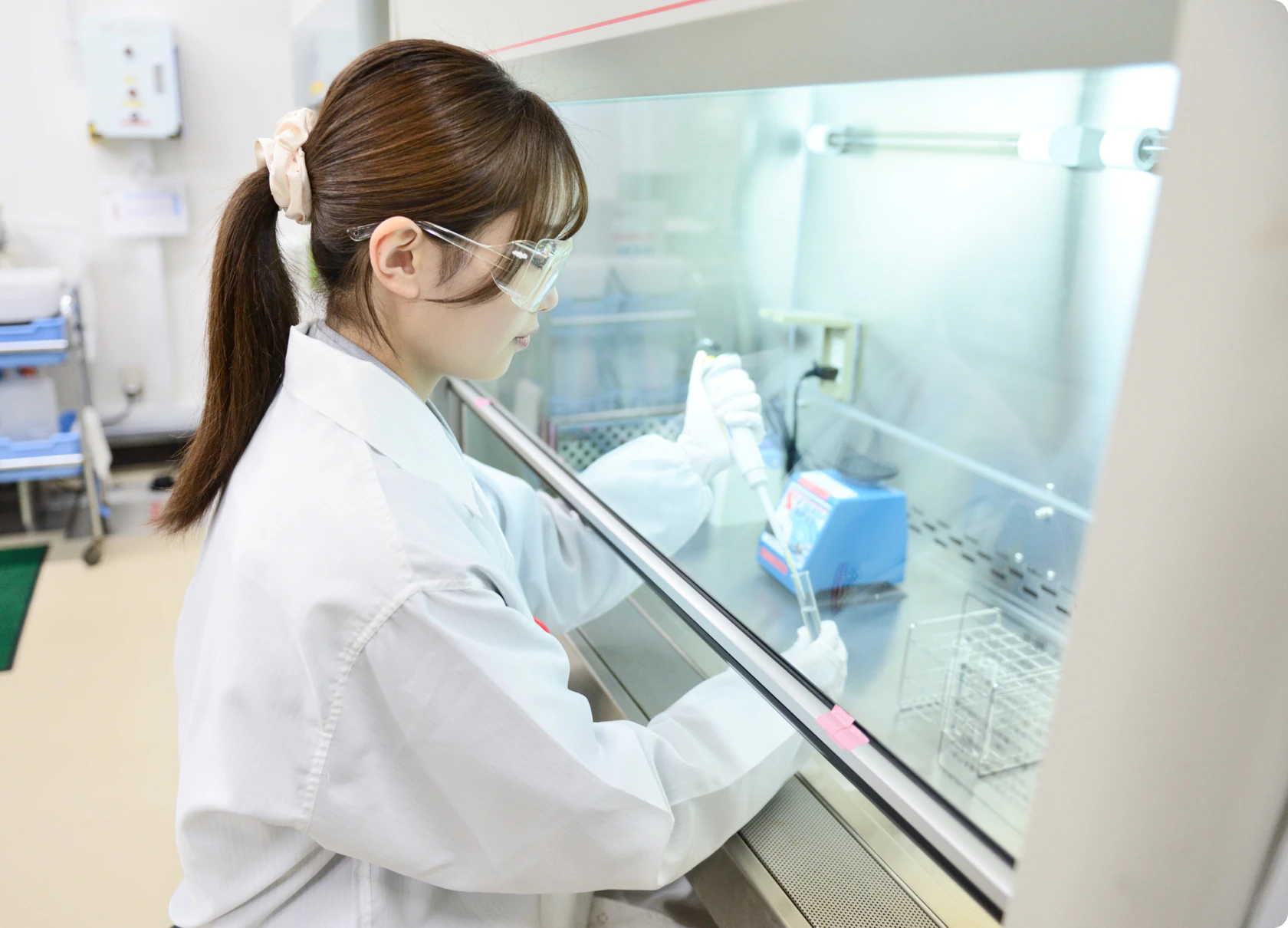

内山:ずっと滋賀県の堅田にある総合研究所で研究開発に取り組んでいます。入社して約10年間は、事業部に属しており、ガラス代替を狙った透明耐熱フィルムの開発や電子材料関係に使用される耐熱性ポリマーの開発を担当しました。その後、コーポレート研究所配属となり、現在まで主に「ビトリマー」を応用した新規材料の研究開発を続けています。

オー太

「ビトリマー」って何ですか?

内山:もともとは、2011年にフランスで開発された樹脂のことです。

樹脂は、加熱や加圧により二次成形が可能という特長を持っているのですが、これまで、よく知られている樹脂には大きく2種類ありました。

一つは、非常に熱に強いけれど、化学反応で一度固めた後は加工も成形もできない樹脂です。お菓子で例えるなら、クッキーのようなイメージです。

もう一つは、熱を加えると軟らかくなり加工や成形ができるけれど、熱に弱く高温ではドロドロに溶けてしまう樹脂です。こちらはチョコレートのような感じです。

ハカセ

なるほど、わかりやすいデスね。

内山:これに対し、私たちは「ビトリマー」の技術を応用して、非常に熱に強い上に、熱と圧力を加えると”ほどよく”軟らかくなり、加工や成形ができる樹脂を開発しました。お菓子で例えるのは難しいので、別の言い方をすると、熱で溶けたガラスに息を吹き込んで形を作る「吹きガラス」です。

ハカセ

従来の樹脂とは異なる性質の画期的な樹脂を開発されたのですね! 開発した新規材料の用途を教えてください。

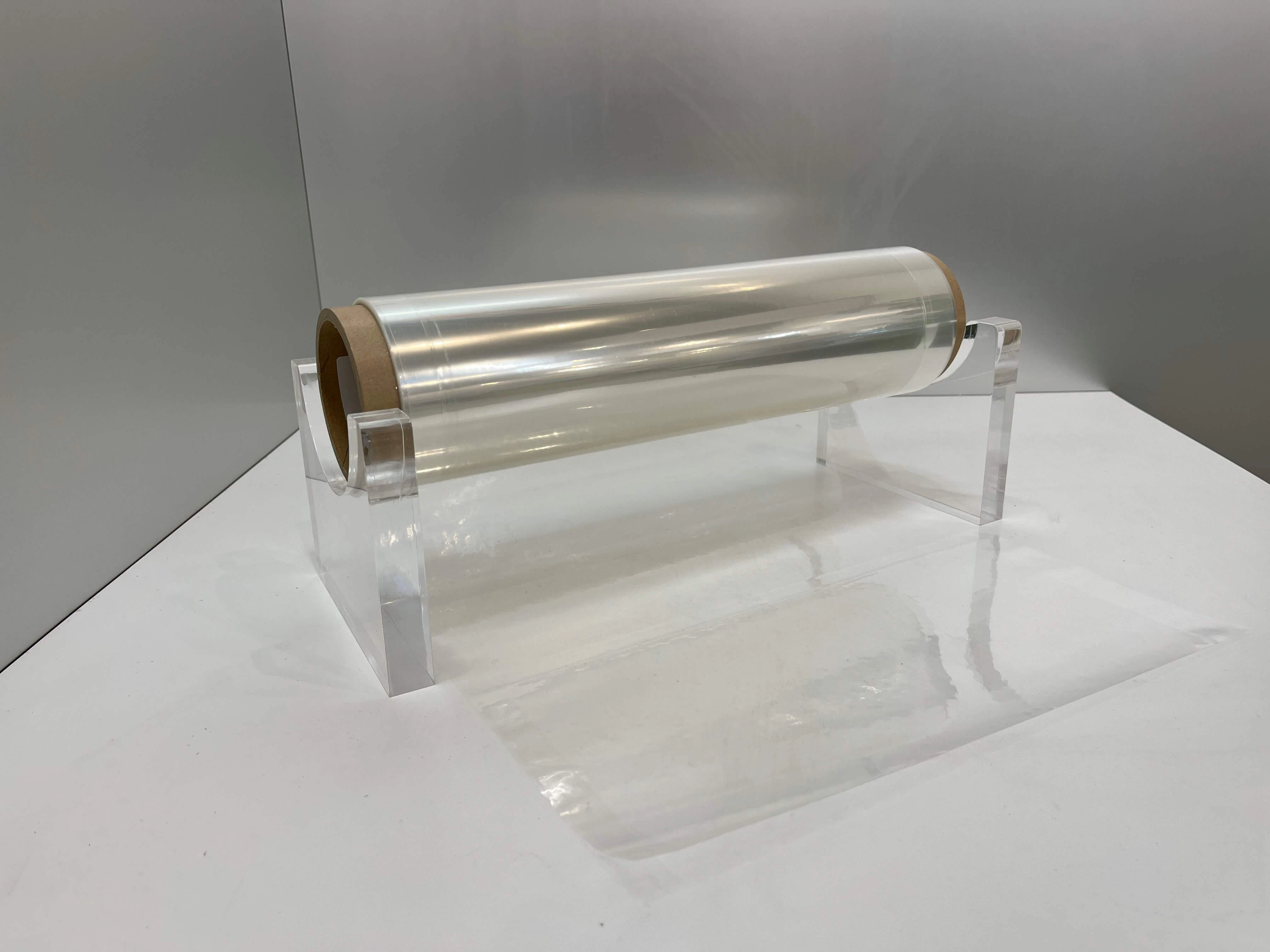

内山:今、いろいろな可能性を探っているところで、その一つがパソコンやスマホ内部の電子材料の接着などに使う「接着シート」への応用です。

電子材料は使うと熱を発生するものが多く、接着剤にも耐熱性が必要です。熱と圧力を加えると軟らかくなる性質を保持しつつ、接着後の耐熱性を向上する工夫を見い出し、電子材料用の接着シートを開発しました。

オー太

その接着シート、何だか便利そうだなぁ。

内山:実はすごく扱いやすくなったんです。従来の接着シートは冷蔵や冷凍で保管・輸送しないといけなかったんですが、新開発したシートは常温のままで保管しても性質が変化しないんです。

オー太

へぇ、それなら輸送や保管のコストも抑えられそうだね!

内山:そうなんです。さらに、従来品では接着する際に一定時間の加熱を伴う「熱架橋処理(※)」という工程が必要になるのに対し、「ビトリマー」はこれが不要です。このため作業時間をかなり短縮できます。

※熱架橋とは、加熱によって高分子(ポリマー)同士が化学的に結合し、網目状の構造を形成する現象です。これにより、材料の強度や耐熱性、耐溶剤性などが向上します。

ハカセ

すごいデスね! でもこういう技術って、つくるのがやっぱり難しいんデスか?

内山:難しいと思います。「ビトリマー」の開発がスムーズに進んだのは、もともとグループ会社の東洋紡エムシー株式会社(以下「東洋紡エムシー」)に「バイロン®」という独自の樹脂製品があったからなんですよ。当社グループの主力製品の一つである「バイロン®」は、接着剤や塗料の原料向けに溶剤や熱で溶かして使用する素材です。私が「ビトリマー」に着目したのも、この「バイロン®」に使われているポリエステルの重合技術を生かせば、新しくて面白い素材ができそうだと思ったからなんです。こうした独自の技術なしに今回のような製品を作るのはなかなか難しいので、そこはTOYOBOならではの強みだと思います。

ハカセ

もともと持っていた技術に新しい技術を掛け合わせたことで、他社には真似できない製品が生まれたわけデスね!

オー太

内山さんが「ビトリマー」を知ったきっかけが知りたいです!

内山:当時の上司が、産学連携イベント「大学見本市〜イノベーション・ジャパン2018」で、日本の「ビトリマー」研究の第一人者である名古屋工業大学の林幹大先生のポリエステル樹脂に関する報告を聞いたのがきっかけです。その際に上司がTOYOBOの事業と親和性があると感じたそうで、私も含めて研究所の皆で、あらためて先生からお話を聞かせてもらいました。

ハカセ

そのときにアイデアがひらめいたんデスか?

内山:いえ、正直なところ最初はその後の展開まではピンと来ていなかったんです。まず林先生とポリエステル樹脂に関する共同研究がスタートして、コーポレート研究所からは私が林先生の研究室に通うことになりました。その後約2年間、1週間のうち2~3日は新幹線で名古屋にある大学へ通って、研究室で進められているテーマと技術を一通り学ばせていただきました。その中で私が特に興味を持ち、「この技術をTOYOBOが持つ『バイロン®』の技術と組み合わせれば面白い素材ができるのでは」と注目したのが「ビトリマー」でした。

オー太

その後どうやって研究を進めていったんですか?

内山:自分の研究テーマを「ビトリマー」にして、研究室だけでなくコーポレート研究所でも進められるように、設備や体制を整えていきました。その中で先生のポリエステル樹脂の技術と「バイロン®」の技術を組み合わせてみたら、結構いい感じのものができたんです。「これならいけるかも!」という手応えも感じました。

ハカセ

「ビトリマー」を知って研究テーマを変えたことで、その後にご苦労はなかったデスか。

内山:実は当初は具体的な用途は模索中だったので大変でした。ただ、これを使えば新しくて面白い製品ができるはずだという確信だけはありました。

それで、社内で「こんな素材ができたんですけど何かに使えませんか?」って聞いて回ったんです。そうしたら皆さんがたくさんアドバイスをくれて、だんだん製品化への道が開けていきました。

オー太

新製品って、いろいろな人の力や知識を合わせて初めて生まれるんだね!

内山:今回の接着シートも、私一人で考え込んでいたら製品化できないまま終わっていたと思います。実現できたのは、周りの人が意見をくれて、会社も可能性があると判断して取り組みを始めてくれたから。その後、電子材料に使う製品として開発する段階では、東洋紡エムシーと共同で取り組みました。

ハカセ

大学の研究室に通っていたとき、急に環境が変わって困ったことはなかったデスか?

内山:遠方に通うのは大変でしたが、学生さんに混じって研究するのは新鮮で楽しかったですよ。実験台を与えてもらって、学生時代みたいに毎日夢中で実験していました。

オー太

大学の研究室は名古屋で、コーポレート研究所は滋賀県の堅田ですよね。両方に通うのって大変そう。

内山:当時は息子と娘がまだ小学生だったので、“お迎えピンチ”がありました。いつもは夫か私が仕事帰りに学童に寄るんですが、あるとき夫が大阪から帰るときに電車が止まってしまって。そのとき私は名古屋の研究室にいたので、すぐに迎えに行けず、本当に焦りましたね。なんとかその場をしのぎましたが、あれは最大のピンチでしたね。

ハカセ

そんな出来事も含めて、環境の変化を前向きに受け止めて研究を続けたんデスね!

オー太

「ビトリマー」の研究は今も続けているんですか?

内山:今も頑張っていますよ。「ビトリマー」にはいろいろな可能性があると思っているので、今後も用途の幅を広げながら、それぞれの分野に適した製品を研究・開発していきたいですね。

当初は私ひとりでこのテーマを担当していましたが、開発が進むにつれて人員も増え、現在は他部署とも連携しながら「ビトリマー」関連の研究・開発を進めています。

ハカセ

大阪工研協会 第75回「工業技術賞」を受賞されましたよね。

オー太

社内の研究発表会でも、優秀賞(第70回 イノベーション スクエア ポスター発表 優秀賞)を受賞されていました!

内山:ありがたいことに、社内からも「期待しているよ」といった声も多く寄せられ、そうした励ましや応援に支えられながら、今も開発を続けています。

ハカセ

接着シートはもう実用化されたって聞きました!

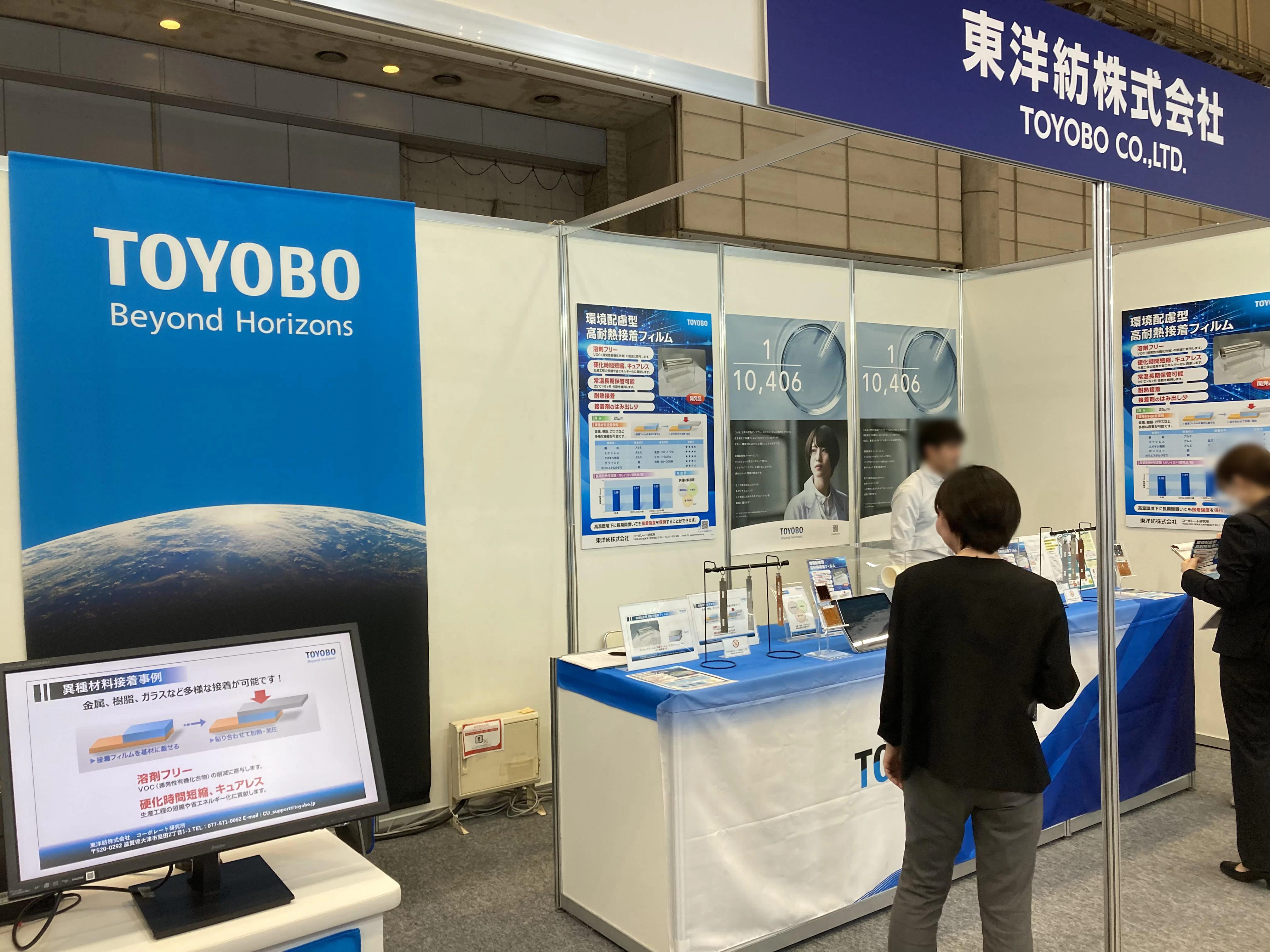

内山:はい、2023年には「『ビトリマー』を実用化して常温流通可能な高耐熱接着シートを開発しました」というプレスリリースを発表しました。今は電子材料メーカーなどに向けて、サンプルを提供したり、製造販売を拡大する活動をしているところです。2024年には高機能素材の展示会にも出展しました。

オー太

ぼくもブースにお伺いしました。展示会での評判はどうだったんですか?

内山:お客さまからの声で比較的多かったのは、「貼った後に耐熱性があるのがいいね」というものでした。私としては、接着工程の時間を短縮できるという点が1番喜んでもらえるかなと思っていたので、正直ちょっと意外でした(笑)。

ハカセ

そういう使う側の声って貴重デスね!

内山:本当ですね。お客さまからさまざまな声をいただけてとても参考になりました。これからも、そうした声をもとに改良を重ねていきたいと思っています。

オー太

内山さんの今後の目標を教えてください。

内山:将来的にはもっと用途を広げて、たくさんの人に「こんなところにも『ビトリマー』が使われているんだ」って思ってもらえるようになったらうれしいです。

ハカセ

そうなったら研究のやりがいも今以上にアップしそうデスね!

内山:TOYOBOの「バイロン®」も、1964年に誕生して以来、用途を広げながら年月を重ねてきました。研究者として、そうした歴史ある製品に並ぶぐらいの新しい製品をもっと増やしていきたいです。

もちろん「ビトリマー」も、私にとってはこれまででいちばん重要かつ大きなテーマです。今後、性能も認知度もさらに高めて、TOYOBOならではの技術の一つとして確立していきたいと思います。

二人:期待しています! 内山さん、どうもありがとうございました。

※本記事の内容および組織名等は取材当時のものです

おすすめ記事

TOYOBOの体温を感じる

TOYOBOの体温を感じる

TOYOBOの体温とは、世の中の課題解決に挑むTOYOBOで働く人々の日々奮闘する様子やプライドを持って働く熱意です。 なかなか世の中に出ない製品誕生の裏側から、TOYOBOで働く人々の日々のコミュニケーションや暮らしなど、関係者の体温がこもった「声」をお伝えします。